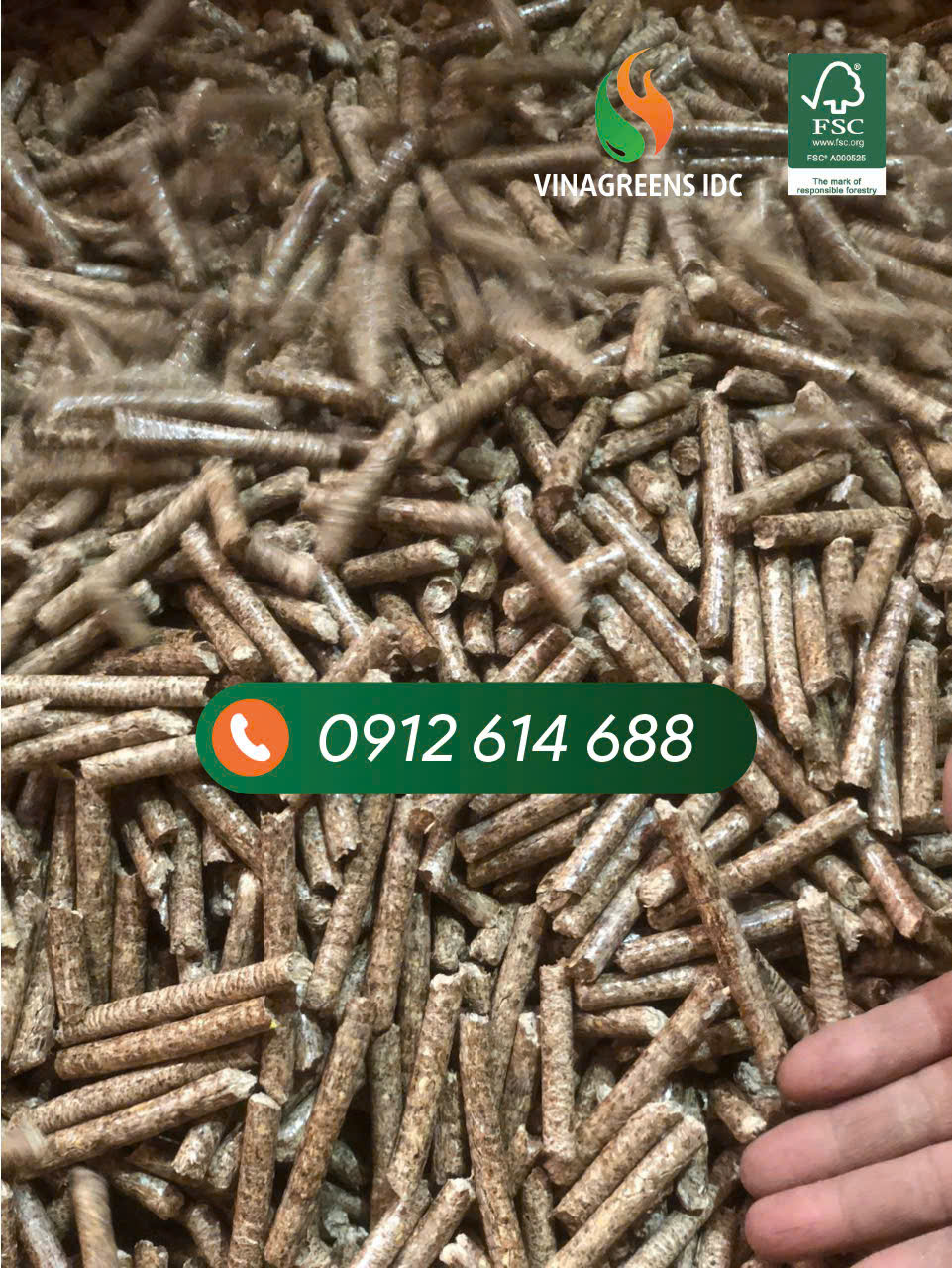

Củi mùn cưa nói riêng hay viên nén mùn cưa đều là nhiên liệu từ Biomass (Biomass là dạng nguyên liệu sinh khối, năng lượng sinh học), nguồn nhiên liệu này vừa tận dụng lượng phế thải từ nông nghiệp, công nghiệp sản xuất chế biến gỗ.

Sử dụng viên củi mùn cưa vừa giảm chi phí vận chuyển và lưu trữ, có thể sử dụng làm chất đốt cho nhiều loại lò đốt công suất vừa và nhỏ, vừa cắt giảm năng lượng hoá thạch, tiết kiệm chi phí sản xuất, nhiệt trị cao, tăng chất lượng quá trình cháy, giảm lượng khí thải gây hiệu ứng nhà kính.

Việc xuất khẩu viên củi mùn cưa cũng đang rất cao, lò hơi tầng sôi là một giải pháp công nghệ sạch đang được quan tâm rộng rãi trên thế giới và Việt Nam để dần thay thế cho các dạng lò có các phương pháp đốt khác.

Ưu điểm nổi bật của nó là tiết kiệm nhiên liệu, đốt được các loại nhiên liệu xấu, và các loại nhiên liệu phế thải… Đặc biệt là nồng độ chất thải có hại trong khói thải ra môi trường thấp hơn nhiều so với các loại lò khác.

Ván lạng là gì?

Ván lạng có tên tiếng Anh là Veneer, đây là loại ván mỏng được lạng ra từ cây gỗ tròn, với độ dày trung bình từ 0,3 đến 0,6 mm. Ván lạng ứng dụng nhiều trong ngành nội thất, làm ván ép cho các đồ dùng dân dụng như kệ tủ, bàn ghế…

Phụ phẩm thừa trong quá trình chế biến gỗ ván lạng thải ra hàng năm cũng rất lớn, và giải pháp phù hợp để tận dụng nguồn nguyên liệu sinh khối này một cách hiệu quả nhất là sản xuất củi mùn cưa từ rác ván lạng.

Dây chuyền sản xuất củi mùn cưa gồm những gì?

Trong một dây chuyền sản xuất củi mùn cưa từ gỗ ván lạng sẽ gồm có các thiết bị, máy móc như: máy nghiền ván lạng, máy sấy mùn cưa, máy ép viên nén mùn cưa, băng tải chuyển mùn cưa, hệ thống điện điều khiển…

Tùy theo công suất và nhu cầu mà chúng tôi sẽ có những thiết kế chi tiết khác nhau.

Nghiền là quy trình đầu tiên trong một dây chuyền sản xuất củi mùn cưa, Máy nghiền rác ván lạng giúp nghiền mịn ván lạng để dễ dàng sấy khô và ép thành viên nén, dễ dàng cho việc đóng gói, xuất khẩu.

Điểm nổi bật của máy nghiền mùn cưa là có thể nghiền được cả gỗ tươi và gỗ khô có đường kính lớn ra sản phẩm mùn cưa dạng hạt, đều.

Máy sấy mùn cưa

Đối với các loại vật liệu như mùn cưa, dăm gỗ thì giải pháp sấy khô tối ưu nhất, độ ẩm đạt tiêu chuẩn nhất là công nghệ sấy thùng quay.

Máy sấy thùng quay có tính ổn định, sấy liên tục và tuần tự theo một quy trình, năng suất hiệu quả.

Nguyên lý hoạt động máy sấy mùn cưa

Trong dây chuyền sản xuất củi mùn cưa thì Mùn cưa sau khi nghiền nhỏ sẽ bị ướt, với độ ẩm từ 35 đến 55%. Quy trình sấy sẽ được diễn ra như sau:

Mùn cưa ẩm đưa vào một đầu của máy sấy thùng quay, mùn cưa sẽ được rướt đảo đều trong ống thùng quay và di chuyển đến đầu còn lại của thùng sấy.

Cùng với quá trình di chuyển và đảo mùn cưa là hệ thống cấp gió nóng và mang ẩm được thiết kế tối ưu. Như vậy nó sẽ được sấy khô thuận lợi nhất. Thông thường đối với quá trình sấy khô vật liệu, tốc độ và góc nghiên cùng với thiết kế các phần cánh nâng đảo với hình dạng khác nhau nhằm đảm bảo tính truyền nhiệt và trao đổi tối ưu ở tất cả các điểm trong máy sấy.

Sau khi kết thúc quá trình sấy, mùn cưa đạt độ ẩm theo yêu cầu sẽ tiến hành sang công đoạn tiếp theo là ép khối.